付强:十年攻坚破行业难题创新赋能智慧工厂

陕西法士特汽车传动集团有限责任公司的技术尖兵付强,凭借“敢闯无人区”的创新魄力,带领团队攻克钢丝螺套自动安装技术难关。其成果不仅填补国内柔性化安装钢丝螺套技术空白,更推动企业数字化转型迈出关键一步。

破局:向“人工困境”宣战

在商用车变速器壳体生产线上,螺纹孔加装钢丝螺套曾是困扰行业多年的“老大难”。面对20余种壳体型号、多规格丝套安装的复杂场景,传统人工操作模式暴露出效率与质量的双重瓶颈——工人手动上下工件,不仅日均产能受限,目视检查下的漏装率更是影响高端变速器良品率的“顽疾”。“当听到产线工人说‘干一天下来胳膊都抬不起来’时,我就知道必须走自动化这条路。”付强回忆起立项初衷时语气坚定。

攻坚:数万次试验织就创新密码

钢丝螺套弹簧型、易变形、无导向安装的特性,让自动安装成为行业公认的“死胡同”。付强打破“依赖外部技术”的思维定式,独创“自主试验+跨界协同”模式,联合4家自动化企业组成攻关矩阵,在实验室搭建多套试验工装,经过数万次安装试验,钢丝螺套供料、取钢丝螺套等关键工序获得突破。这份执着终获回报,国内首台柔性化钢丝螺套自动安装单元在法士特高智新智慧工厂落地,从壳体上线扫码、AI质检下料的全流程实现自动化,将人员需求锐减60%,安装成功率大于99.7%,创下行业标杆数据。

远航:创新基因融入制造血脉

“技术突破不是终点,而是智慧工厂建设的基石。”付强带领团队将技术成果深度融入企业数字化转型:拧紧转速、扭矩实时监控,安装单元与工厂总控系统实时交互,设备信息、质量信息等关键参数自动汇入大数据平台,形成可追溯的全生命周期档案。从人工操作台到智能产线,十年科研路刻满付强“不破不立”的创新印记。当问及持续攻坚的动力,他坦言道:“看着设备高效运行、工人轻松些,就觉得值了。”这份扎根一线的坚持,正为陕西制造业创新发展添砖加瓦。

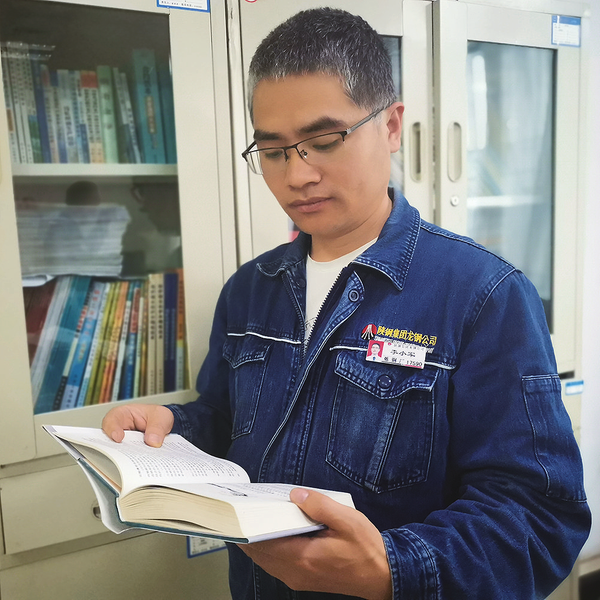

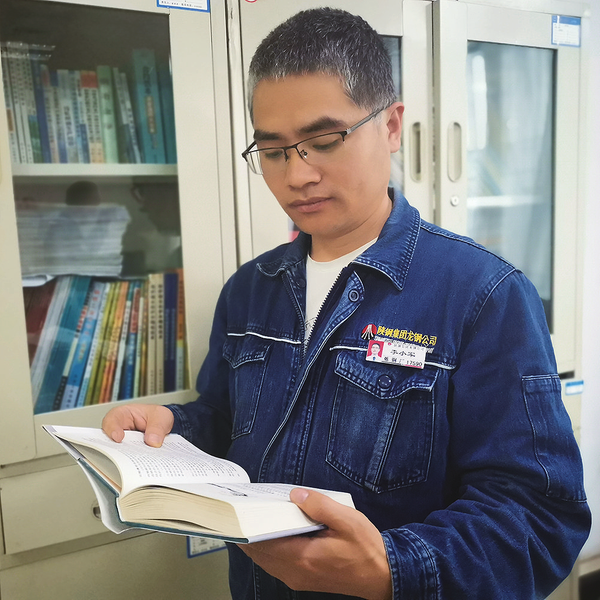

李小军:“巧劲”铸匠心 创新破难题

“创新不在大小,能解决问题就是好成果。”这是陕钢集团龙钢公司冶金专业工程师李小军常挂在嘴边的话。参加工作多年来,他始终把这句话当作行动指南,在生产一线深耕不辍。多年来,累计收获10项国家专利、3项陕西省冶金科学技术奖一等奖、2项全国机械冶金建材职工技术创新成果一等奖、2项陕西省科协“三新三小”竞赛一等奖等30余项创新成果。

过去,判断钢包滑动水口扩径作业主要依赖于经验,误差率高,为此他研发出“钢包滑动水口扩径的测量工具”,克服了作业现场高温环境带来的影响,实现了对滑动水口扩径精准量化检测,彻底消除人为误判,不仅摘得陕钢集团优秀专利奖,更获得国家实用新型专利授权,成为“小发明解决大问题”的鲜活注脚。这样的创新故事在他身上不胜枚举:便携式连铸坯定尺测量工具、防脱落龙门钩、多功能自动加渣装置……10项国家专利背后,是他对工艺细节的极致探究。这些诞生于生产一线的“微创新”,既卡住了安全隐患的缝隙,又拧紧了效益提升的开关。

一个人的创新是微光,一群人的创新才是火炬。企业内训师是他的另一层身份,他深知创新非一人之功,便积极发挥内训师专长,将复杂工艺、创新经验淬炼成模块化微课,为公司培育更多科技人才。他自主开发完成的《炼钢工序生命线——温度控制》《“5M1E”产品质量控制的密钥》《炼钢心脏——连铸机》等课程,以“理论+案例+实操”的施教模式,将创新基因植入人才梯队建设。这些课程先后获得冶金教育资源开发中心与中国钢协职业培训中心优秀课件认证,为企业培育出20余名技术骨干。他牵头组建的百炼精钢QC小组,凭借实打实的改进成果,多次获评陕西省优秀质量管理小组。从单兵突进到团队协作,创新的种子在每个生产环节生根发芽。

钢铁的淬炼需要千锤百炼,创新的火花更需扎根现场。从生产一线到荣誉领奖台,他始终秉持问题导向,以永不停歇的探索脚步,刻下属于当代工匠智慧创新的印记。

王健:从“十小时”到“十分钟”效率经

在煤炭洗选行业隆隆作响的车间里,总有一些身影格外沉默,却又异常坚定。王健就是这样一名科技工作者。他没有耀眼的头衔,没有豪言壮语,却用智慧与坚持告诉所有人:“创新不只在实验室,更在每个普通岗位的细微之处。”

煤炭重介洗选工艺本身就是一项技术含量极高的工作。想要创新,就必须对每个细节做到心中有数、了然于胸。车间里存在的种种难题,如工艺流程衔接不畅、介质损耗严重、设备配件更换效率低下,王健总是随手记下,反复琢磨解决之道。凭着这份专注与执着,他先后斩获了省部级QC成果9项、陕煤建设集团重点科研项目3项,获得实用新型专利1项,并荣膺2024年度“科技创新先进个人”的称号。

繁忙的车间里,重重的大锤敲击着金属,发出刺耳的撞击声。这是拆卸传统离心机筛篮的日常。工人们轮番上阵,挥汗如雨,最艰难时要耗费超过10小时,每一锤都暗藏危险包含艰辛。

王健看到这样的场景,心头沉甸甸的。他暗下决心:“一定要改变这种靠蛮力硬拼的方式!”为了攻克这个难题,他查阅大量国内外技术文献,数十次蹲守在车间记录数据,分析主轴受力原理,最终确定了创新方案——采用液压式拆卸装置。

然而,创新从来不会一蹴而就。第一次实验,推力不足,筛篮纹丝不动;第二次,密封件泄漏,液压油浸透了工人的衣服。失败接连而至,每一次都让王健备受打击。但每一次失败,他都详细记录分析,汲取教训,重振旗鼓。正是在第无数次试验中,他意外发现了手动液压泵与执行机构之间的黄金参数比。当装置首次平稳推动筛篮脱落时,现场工人们兴奋地欢呼起来。不仅如此,王健反复测试各型号筛篮受力阈值,独创了“对接环+背板打孔”的适配方案,实现了一种装置兼容多种离心机型号的突破性成果。原本需要600分钟以上的繁琐作业,被压缩到了10分钟。

回首这一路艰辛,王健常想起车间墙上的一句话:“创新是寂寞的长跑。”那些熬过的长夜、磨破的手套、争执到面红耳赤的讨论,都化作了他技术创新道路上最坚实的脚步。

尚新芒:于荆棘处辟新路

在煤矿开采的深井下,一条可伸缩的带式输送机或许并不起眼,但对韩城煤机公司技术研究院院长尚新芒而言,这条“钢铁脉络”里藏着他十年磨一剑的创新密码。2024年,他负责的《复杂地质条件下可伸缩带式输送机智能化快速伸缩关键技术》摘得陕西省企业“三新三小”创新竞赛一等奖,这份荣誉背后,是无数个在设计室与井下往返的日夜,是与复杂地质条件较劲的倔强,更是对“让煤矿开采更高效”的执着追求。

从“卡脖子”到“破局点”:在空白处种出果实

煤矿井下的地质多变,皮带机要是“扛不住”,整个开采进度就得停摆。为啃下这块硬骨头,尚新芒带领团队一头扎进了研发。最初的方案在设计室里看似完美,到了模拟现场却频频“掉链子”——三维模型绘制、受力载荷的分析出现了各种问题。有一次,为测试设备在复杂地质下的稳定性,他带着团队在井下连续守了48小时,盯着屏幕上跳动的数据,逐个排查故障点,直到晨曦透过井口照进来时,才终于找到解决思路。由他负责设计的DSJ160系列带式输送机,不仅省去了混凝土基础的土建工程,安装效率提升50%以上,更将停采线缩短最多40米。

不止于“完成”,更要“精进”:把每个细节磨成精品

在同事眼中,尚新芒是个“细节控”。

研发“龙门钻锚机器人”时,为优化机械臂的灵活性,他带着团队反复调试参数,光图纸就画了几十张;改进带式输送机的智能伸缩系统时,他要求“误差不能超过

5mm”,因为井下作业差之毫厘,可能就会引发安全隐患。这种较真劲儿,让他的创新成果总能“落地即实用”。龙门式框架结构的设计,在安全空间下大大提高了掘进效率。

荣誉背后:是“赶路者”的初心

从韩城煤机公司“优秀科技工作者”到韩城矿业公司“青年标兵”“优秀共产党员”,再到如今的省级“三新三小”奖项,尚新芒的荣誉簿上写满了成长轨迹。如今,站在新的起点,尚新芒的目光又投向了更远的地方——研发更适应极端地质条件的智能输送设备。