张武昆: 让航天液体火箭发动机管路实现“精准减振”

在航天液体动力全国重点实验室里,张武昆正带领团队对新一代液体火箭发动机管路系统进行最后的振动测试。这位30岁的工程师,凭借在超结构减振领域的系列创新成果,已成为我国火箭发动机管路减振技术开发的中坚力量。

液体火箭发动机管路系统长期面临严峻的振动挑战。据统计,在航天发射事故中,约23%的故障与管路振动直接相关。张武昆说:“传统减振方案就像给管路穿棉袄,我们则是重新设计了它的骨骼结构。就像医生看病要对症下药,解决管路振动问题也要‘一管一方’”。

传统解决方案主要依靠增加管路强度裕度、支撑点或阻尼材料,效果有限且会增加额外重量,严重影响发动机的推重比和可靠性。张武昆团队联合西安交通大学刘咏泉教授团队,创新性地提出了“多孔超材料+高阻尼”多层级发动机管路减振系统方案。该技术的核心优势在于可定制性,就像给管路打造一套智能的减振铠甲,每个环节都经过精心设计,它们的组合方式决定了整体防护性能。根据管路振动行为,调节单胞的孔隙率、孔径梯度分布和连通性等特征,精心设计结构单胞,并提出“功能分区组集”方法。最终实现管路三维振动控制,使特定频段的振动能量沿需要的方向传播并在传播过程中高效耗散。

团队可以针对发动机的不同频段、振动量级等工况以及发生器、涡轮泵、推力室等不同连接管部位,快速设计出最优的单胞组集方案。应用成效显示,采用该技术的发动机管路系统振幅降低60%以上,疲劳寿命提升10倍以上。团队正在将该技术拓展应用于新一代重型运载火箭的研制中,并积极探索在航空、船舶等领域的转化应用。

管路是发动机安全工作的“生命线”,也是振动问题最为集中的“重灾区”。每个管路的动力学设计都可能决定任务的成败。随着我国航天事业迈向深空,张武昆将继续用创新守护火箭的“生命线”,为航天强国建设贡献智慧力量。

李斌宜: 用执着书写高炉人生

陕钢集团龙钢公司(以下简称“龙钢公司”)高炉冶金工艺技术大拿李斌宜,从事钢铁冶炼30多年来始终扎根一线、兢兢业业、任劳任怨,从普通的炉前工、工艺技术员、高炉工长,一步一步成长为科技工作战线上的“行家里手”。先后在国家、省部级平台申报技术专利10余项,授权专利4项,发表论文12篇。曾获全国机械冶金建材职工技术创新成果一等奖1项、陕西省冶金科学技术一等奖1项,并连续16年作为裁判员、教练员参与各级技能大赛和技术比武。

学以求精,行以求正。近年来,李斌宜先后参与并完成几座高炉的安全护炉、大修停开炉,实验室建设,科技项目的落地实施等重点工作,顺利完成1#高炉和1#、3#热风炉的大修投运,实现高炉新建热风炉热风管道快速对接合茬、高炉不休风热风炉停炉大修的行业性重大技术突破。同时,采用“化整为零”的思路,牵头对高炉布袋净煤气反吹工艺实施升级改造,将高压煤气憋压大管道阀门释放压力思路改为分散小管道阀门释放压力,并实施煤气回收再利用,解决了高炉高压煤气憋压等工艺难题。

作为工艺技术大拿,他实时跟踪把控高炉打压试漏、装料、预埋氧枪和送风的全过程,保证了龙钢公司1#高炉顺利开炉。开炉恢复期间,他恪尽职守,24小时坚守生产一线,采取“活跃炉缸、提升热制度”的工艺方针,实时监测出铁状况及渣铁温度变化,动态调整焦炭负荷与炉渣碱度,并建立完善指标跟踪体系。凭借对生产趋势的精准把控和翔实的数据分析,最终实现高炉快速达产达效,各项技术经济指标均优于预期目标。

热爱可抵岁月漫长,坚持可抵道阻且长。李斌宜怀揣对钢铁事业的赤诚之心,以精湛的专业技能为刃,在冶金领域执着求索。他博学而笃志,切问而近思,将“精”字要义融入高炉工艺的每一个细节——精准调控、精细操作、精益管理,用匠心铸就卓越,以实干诠释担当,在钢铁新征程上绽放出最耀眼的人生华彩。

彭元飞:科技创新路上的“实干家”

陕钢集团龙钢公司(以下简称“龙钢公司”)铁前系统80后责任工程师彭元飞,从事科研工作15年来,积极践行新时代钢铁工人的责任和使命,在科技创新、降本增效等方面取得显著成效。先后完成省部级、公司级重点科技创新项目23项,授权专利16项、发表论文35篇。他作为技术负责人进行铁前科研项目研究,并多次荣获行业技术创新一等奖,其中褐铁矿生产相关技术水平鉴定为国际领先。

在钢铁联合企业生产流程中,生铁冶炼成本占吨材全成本的70%—75%,其中原材料成本占吨铁全成本的96%以上,铁矿石使用成本超过吨铁全成本的63%。面对降低铁水成本这一系统攻关目标,他通过查阅文献资料、现场调研对比分析,提出“烧结用含铁料生产工艺性价评定研究”创新性课题。课题正式立项后,他带领课题组通过研究烧结生产参数管控相关性体系,形成了不同含铁料配比条件下的烧结生产工艺管控参数标准系统。运用生产指标影响数据库体系和持续优化的方法,完善了含铁料性能检索数据库,归纳配矿优化及配料计算模型,着力解决了生产工序间精细控制与预判调整的问题。

此项目重点从“单品种铁矿石、单品种铁矿石烧结矿、单品种烧结矿冶炼生铁”各环节过程中的参数、指标、成本变化及入炉不同品位、吨铁成本关系入手,分析入炉品位吨铁成本盈亏平衡点,对含铁料烧结价值、冶炼价值进行系统分析,并对不同含铁料条件下的烧结矿熔剂指标、固燃指标建立回归模型。通过该模型在龙钢公司烧结工序及高炉工序的使用,尝试性确立最低生铁制造成本的入炉品位合理范围、有害元素管控合理范围,有效降低了生铁冶炼成本,对于增强钢铁企业市场竞争力、实现可持续发展至关重要。此科研项目建立了“成分性能—价格—指标—成本综合测算模型”,形成数据库3个、影响因素66项,并推广操作应用。2024年度400㎡烧结矿含铁料单耗较项目开展前降低19.8kg/t,直接创造经济效益1291万元。

“我将继续把责任扛在肩上,用实干诠释初心,以创新之力为奋力书写企业高质量发展新篇章贡献力量。”彭元飞说。

剌媛: 以5G之光点亮矿山“无人值守”新场景

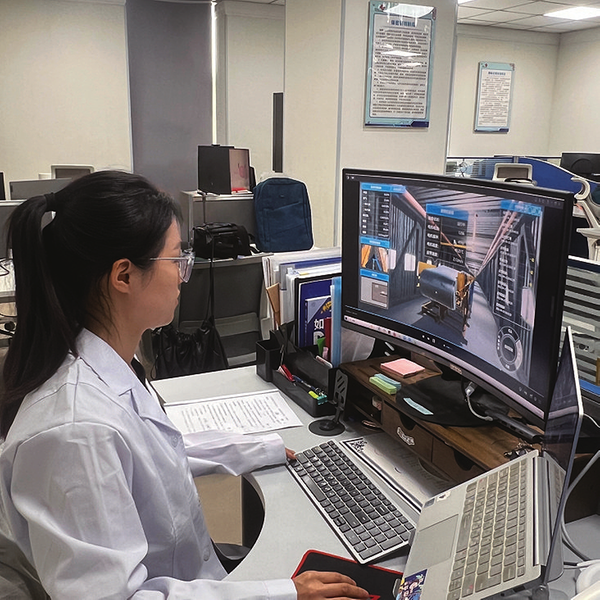

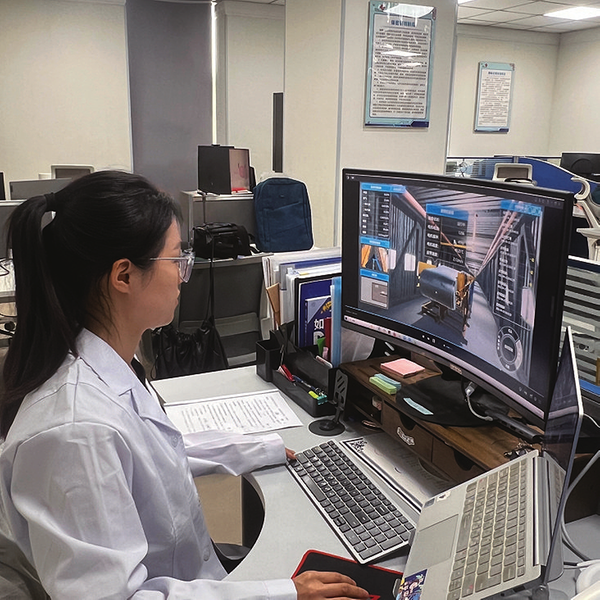

在联通(陕西)产业互联网有限公司工业互联网研究院,青年科研人员剌媛凭借扎实的专业能力和出色的项目组织力,活跃在推动工业互联网技术落地的前沿。入职两年间,她参与国家重点研发计划1项、工信部高质量专项1项及省重点研发计划2项,发表专利2项、论文2篇。作为核心研发人员,她在“工业带式输送机智能无人值守系统”项目中发挥了关键的项目研发与成果凝练作用,与团队成员一起成功研发并推广该系统,为传统矿山、水泥

行业的智能化转型提供了有力支撑。

面对矿山、水泥等行业带式输送机依赖人工巡检带来的效率和安全痛点,研究院将研发智能无人值守系统列为重点攻关方向。剌媛作为项目团队的重要成员,深度参与了前期调研与技术可行性分析。基于对行业痛点的深刻理解和研究院在“5G+工业互联网”领域的积累,协同团队明确了融合5G、AI、物联网及数字孪生技术实现远程监控、智能诊断与无人值守的核心技术路径。

经过团队不懈努力,工业带式输送机智能无人值守系统成功应用。系统实现了设备状态实时监控、AI智能识别隐患、一键启停、预测性维护等功能。实际运行表明:系统能有效预警重大事故,使一个年产120万吨的煤矿减少皮带巡检人员30%-60%,年节约成本超3000万元,节能13%,提升运行效率30%。目前,该系统已创造直接经济效益超1500万元,获得4项发明专利及10余项软件著作权,成为陕西省“三新三小”创新竞赛中“新技术、小发明、小创新”的优秀实践。

从校园走向工业研发一线,短短两年,剌媛快速成长。她将扎实的计算机专业功底融入工业互联网的广阔天地,以严谨的组织协调推动技术研发,以精准的材料撰写展现成果价值。面对未来,团队将继续聚焦工业现场智能化、无人化的迫切需求,深化技术研究,优化解决方案,为赋能传统产业安全、高效、绿色发展贡献更多联通智慧。她的经历证明,新一代信息技术人才,正通过务实创新和组织协作,在工业升级的浪潮中发挥着关键作用。